3

作者|Tony

编辑|Tony

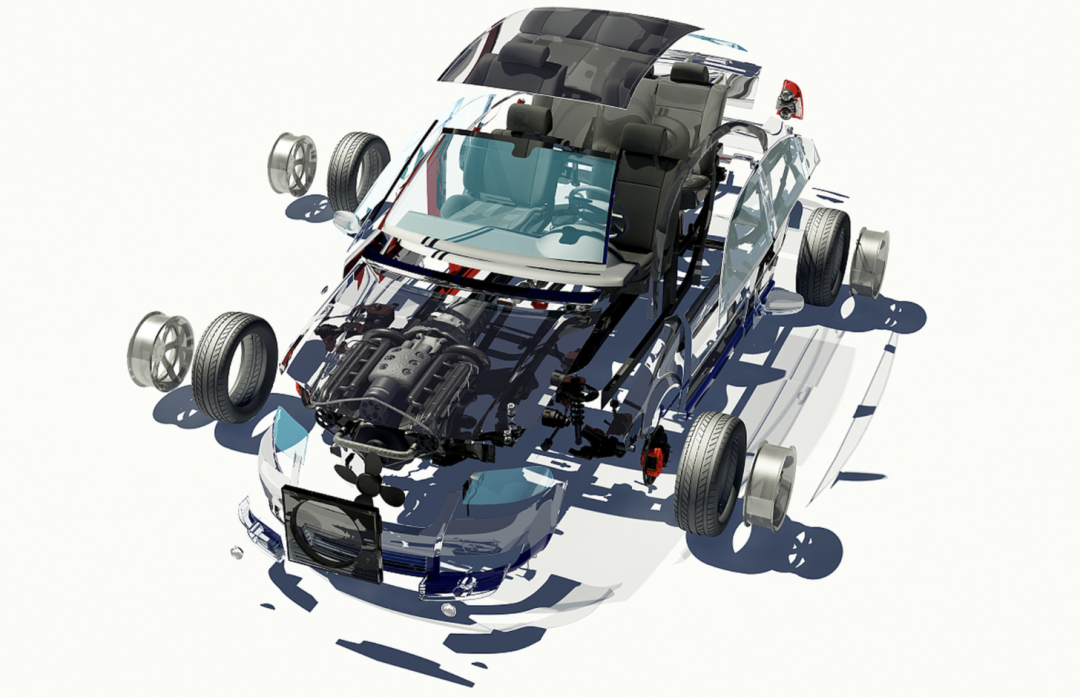

#汽车工业 是人类最重要的工业之一,也是民用市场最复杂的工业体系之一,通常一辆车的零部件有超过30000个之多,这么多零部件怎么能在数分钟之内组装成一辆车,这就离不开这个行业从市场、研发、设计、测试到全球供应链、制造体系的高度协同有关了,每一个点都可以单独出一份报告,甚至每一个点都是一个产业链一个行业。

这篇文章主要是以学习的方式记录和分享,主要会从以下几个主题展开。

汽车零部件市场分析

汽车零部件产业链分析

行业的运作特点和数字化理解

#汽车零部件行业是为整车制造业提供相应的配套和零部件产品,通常是指除了汽车机架以外的所有零部件,是汽车工业的基础和重要组成部分。

通常大家熟悉的三大件(发动机、变速箱、底盘)、四大机构(发动机、底盘、车身、电气设备)、五大系统(燃油供给系统、润滑系统、冷却系统、点火系统、启动系统),是支撑汽车能够跑起来用起来的核心,如果拆解开来,每个系统每个部件又都是由众多的零件构成。

01 汽车零部件市场分析

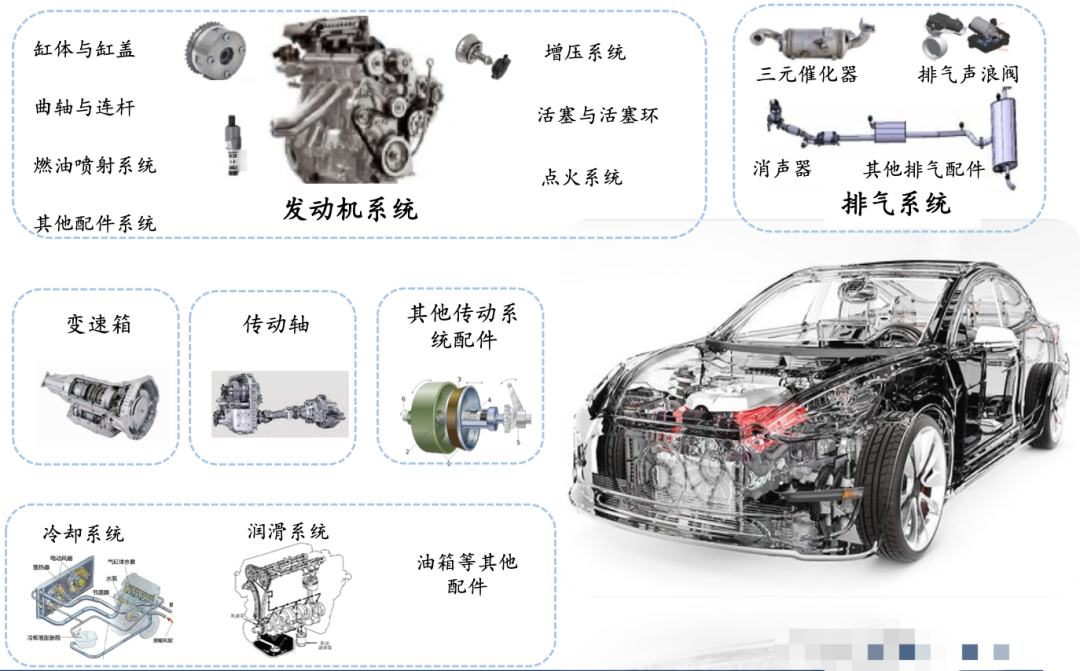

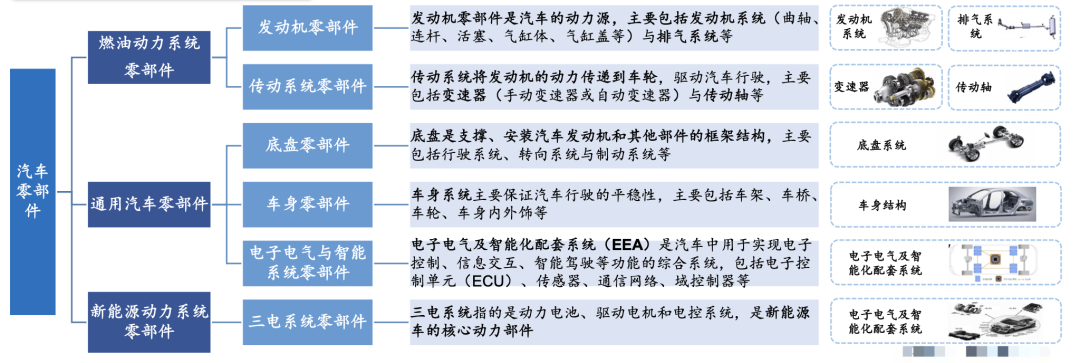

根据功能通常分为三部分

1.燃油动力系统零部件

2.通用汽车零部件

3.新能源动力系统零部件

燃油动力系统零部件涵盖发动机零部件和传动系统零部件,发动机零部件包括发动机系统和排气系统等核心部件,是燃油车的主要动力输出部分,传动系统主要包含变速器、燃油供给系统、冷却系统、排放控制系统等,负责动力传递和环境控制。

通用汽车零部件包括底盘系统、车身结构、电子电气、智能化配套系统等。

新能源动力系统零部件主要应用于电动汽车和混合动力汽车,包括电池、电机、电控系统以及能量回收装置等关键部件,是新能源车动力输出和能效管理的核心。

中国汽车零部件市场的发展主要经历过五个阶段

起步阶段

80年中国汽车工业发展初期,一汽上汽等通过引进大众奥迪等国际品牌形成合资整车企业,带动部分零部件国产化尝试,是汽车工业和汽车零部件产业发展的初期阶段,此时无论是从技术上还是制造能力上都没有形成市场化形态,主要也是依赖国有企业,彼时中国经济正处于市场化改革阶段。

增长阶段

1994年中国市场经济改革介入新的发展阶段,同年《汽车工业政策》出台,也推动了汽车零部件市场化改革,伴随着国际零部件巨头在华投资设厂,加快了和本土企业的合作和技术引进,催生了第一批本土零部件企业,比如大家熟悉华域、潍柴等。

扩张阶段

2001年,中国加入WTO,也是中国经济腾飞的标志,市场全面开放,需求和供给双双大增,零部件产业的扩张规模和数量都大大提升,中低端市场份额逐步扩大,自主品牌化和出口也进一步体现。

转型阶段

经过10年左右的发展,2011年中国进入“十二五”发展阶段,政府工作报告中指出【加快推进经济结构战略性调整,推动经济走上内生增长、创新驱动的轨道】;汽车工业自主品牌开始崛起,吉利、长城等自由配套零部件体系逐步完善,部分实现了动力总成、电子电气系统的自主研发突破;国内领先的零部件企业如福耀玻璃、中策橡胶、宁德时代也开始进入国际市场供应链。

智能阶段

2018年9月12日,蔚来汽车纳斯达克上市,我们暂且不评论蔚来汽车和新能源汽车,这一年也是中国新能汽车产业转型升级的开始,国产新能源汽车开始快速增长,三电系统零部件市场爆发时增长)炒股票的应该有印象),同时也推动着智能驾驶、车载芯片、电子电气成为市场的宠儿,一大批明星企业开始出现,互联网巨头也纷纷投入汽车产业链,比如百度智驾等;宁德时代、汇川技术、Momenta等企业在新能源和智能化领域形成了国际竞争力,零部件市场从“燃油车配套”转向“电动+智能”的新体系。

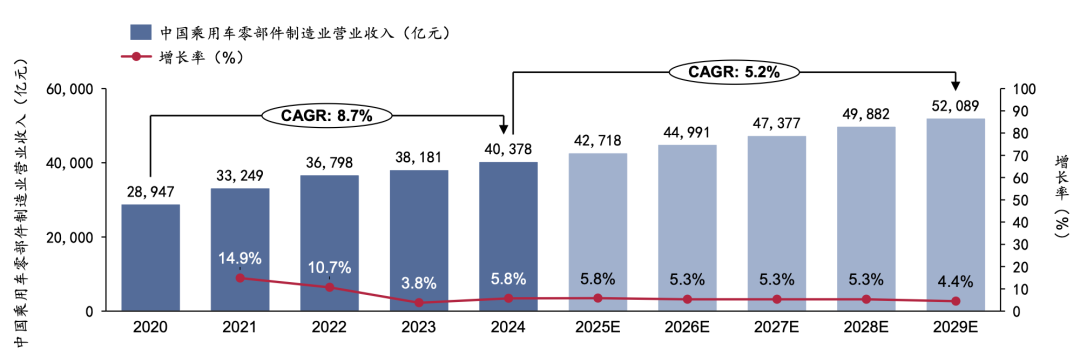

汽车零部件市场规模稳定增长、发展潜力巨大

毫无疑问中国改革开放这40多年的发展,汽车零部件产业也同样欣欣向荣,2021年开始,中国汽车零部件行业出现增长率下滑,市场规模并呈现稳定形态。

中国乘用车燃油动力系统零部件市场规模庞大,2020年至2024年期间,我国乘用车燃油动力系统零部件市场规模由7,610.5亿元提升至9,090.7亿元,年均复合增长率为4.5%。

由于燃油车仍占据乘用车存量市场的绝大部分,其市场需求依然存在,且在环保政策和燃油效率提升的要求下,涡轮增压等技术升级也为相关零部件市场带来了一定机遇,预计到2029年,我国乘用车燃油动力系统零部件市场规模有望突破10,798.9亿元,2024年至2029年复合年增长率为3.5%,中国乘用车燃油动力系统零部件市场仍将保持一定规模。

技术特点和技术壁垒

汽车零部件行业的技术特点及包含了0-1的突破又有1-100的优化升级,涉及材料科学、精密制造、电子控制、力学等多个专业学科和基础学科,行业的发展和产业链的升级需要材料和工艺的突破、复杂且高精密度的加工和装配以及代表工业最高水平的产业链深度协同和模块化专业化并行特点。

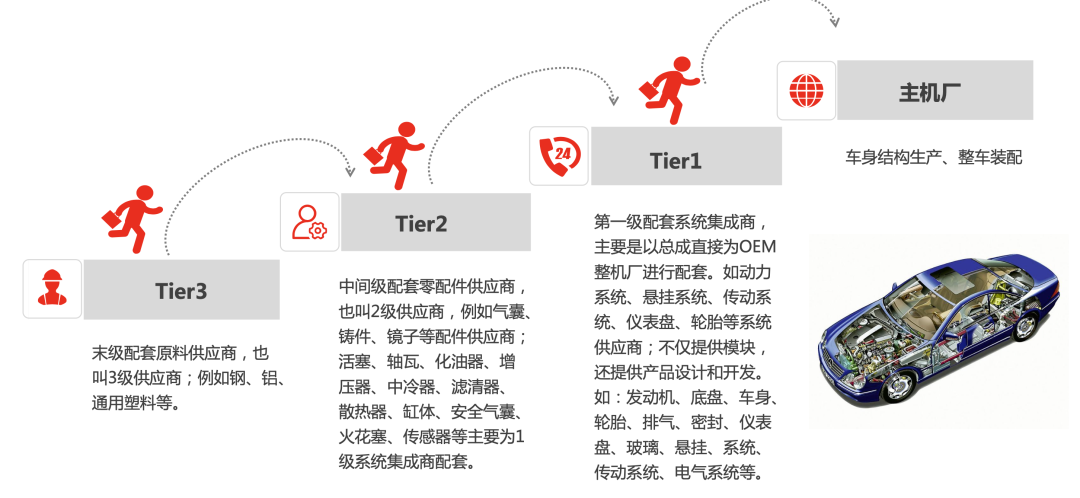

汽车零部件行业的技术壁垒通常是需要长期研发投入和产业化经验的沉淀,比如高性能耐高温、防腐蚀、轻量化新材料,需要化学化工的长期研发,大家熟悉的化工巨头德国巴斯夫同时也是全球汽车零部件百强企业之一;再比如测试和验证,每个零部件都需要长时间的测试,发动机需要数千小时台架试验、汽车试验场、自动驾驶的海量数据测试等;同时汽车零部件行业分为Tire1-3呈金字塔结构,越往上技术门槛越高,同步开发和响应能力也越强,涵盖了和主机厂之间从设计、研发、测试、仿真、验证、材料选型、结构化等等一系列的协同能力。

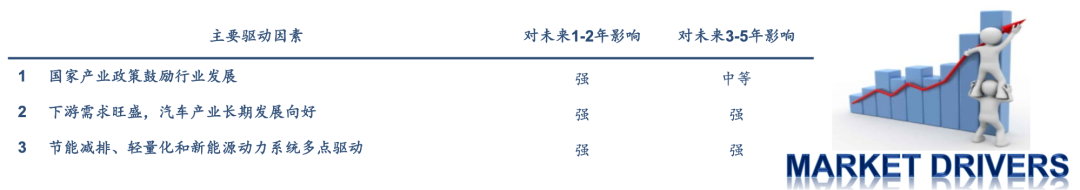

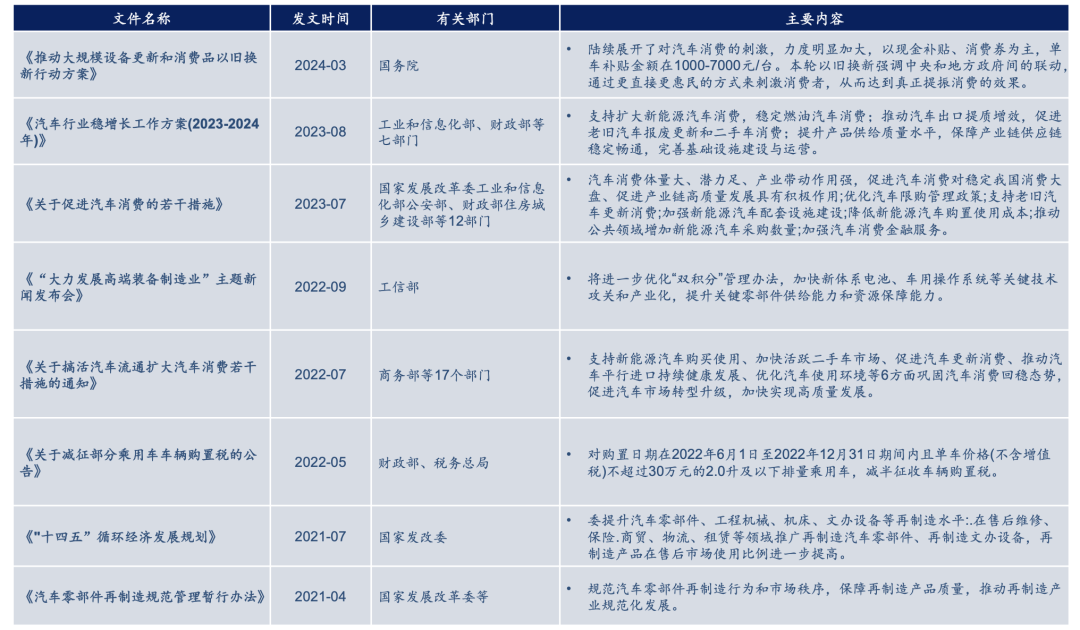

市场驱动因素

中国汽车工业的发展离不开国家产业政策的鼓励和执行,汽车工业与钢铁、是有、华东、电子等诸多行业密切相关,对带动产业链上下游发展和促进国民经济有重要作用,是国名经济战略性、支柱性产业。

2024年全球百强汽车零部件企业中中国占15家,排名仅次于日本、美国、德国,其中宁德时代排名全球第四,仅次于博士、采埃孚、麦格纳,中国汽车工业的发展离不开国家产业政策的鼓励和执行。

汽车零部件行业属于汽车工业的中游,下游需求旺盛,我国的经济和人口结构长期来看对于汽车行业的发展依然有广阔的增长空间,城镇化持续提升、居民可支配收入增长以及我国千人汽车保有量仍然处于全球中游水平,三四线城市的燃油车需求稳定,年轻消费群体对汽车的智能化、品质化需求升高,都进一步推动了汽车零部件市场在燃油、混动、新能源动力系统等多元领域的全面发展。

全球碳中和目标和中国双碳战略,也推动着汽车工业节能减排的发展,燃油车领域通过内燃机技术持续优化,再循环技术应用越来越广,带动燃油动力系统零部件的需求升级;混动、增程式市场发展迅猛,带动着既保留燃油零部件系统又带动着三电等新能源零部件系统的发展;新能源车则在动力架构升级和轻量化、环保化、高性能高安全层面不断推动着产业链上下游的持续技术创新。

02汽车零部件产业链

产业链结构

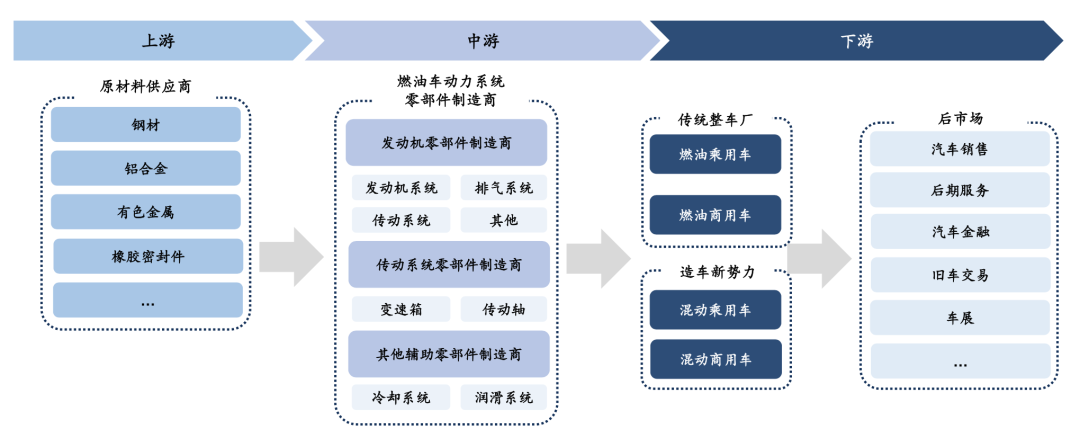

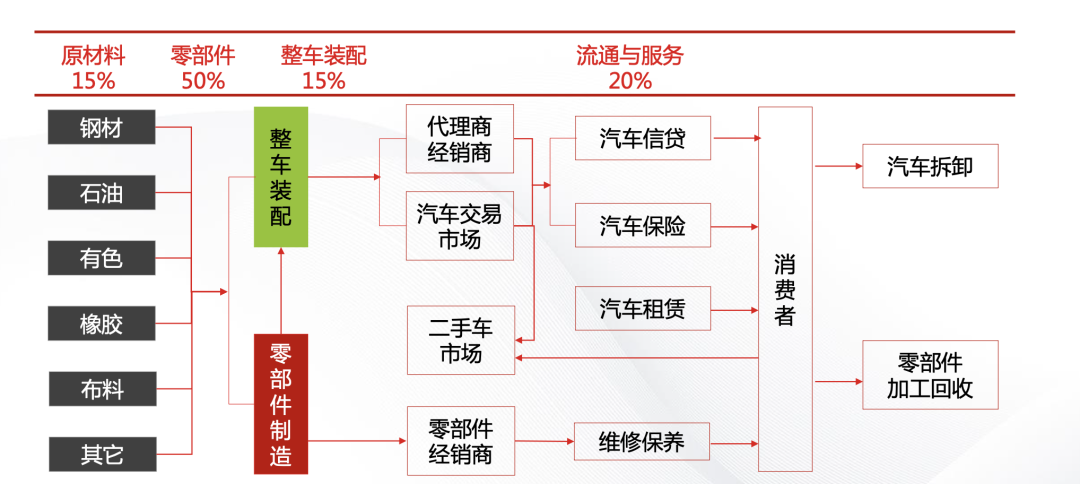

汽车零部件产业链可分为上游原材料/基础部件、中游零部件生产、下游整车与后市场三个层级。

上游:原材料与基础部件

大宗材料:钢铁、铝、橡胶、塑料等,用于车身、轮胎、内饰等。

新兴材料:轻量化材料(碳纤维、铝合金)、电池材料(锂、钴、镍)、半导体(车规级芯片)。

核心部件:传感器、IGBT、MCU芯片、激光雷达等智能化部件。

中游:零部件制造

动力系统:传统内燃机(发动机、变速箱)和新能源三电(电池、电机、电控)。

底盘系统:悬挂、制动、转向系统。

车身系统:车身结构件、内外饰、玻璃。

电子电器:车载信息娱乐系统(IVI)、ADAS(高级驾驶辅助系统)、线束、车载通信模块。

智能化部件:摄像头、雷达、域控制器、软件算法(自动驾驶、OTA)。

下游:整车制造与后市场

整车厂(OEM):整合零部件完成整车装配,主导供应链管理。

后市场:维修保养、替换件、再制造(如动力电池回收利用)。

03 汽车零部件行业的运作特点

行业运作特点

汽车零部件行业通常按照主机厂-Tier1-Tier2-Tier3这样的结构,越往上技术能力越强,壁垒越高,话语权也越大。

通常来自主机厂的认证要求,零部件企业会要求要建立低成本、高质量、快速反应的运营体系。

提高客户交付绩效和客户满意度:

与主机厂的协同,主要为电子数据交换系统,主要包括主机厂客户日程、发货通知、收货、消耗结算等;

寄售等业务模式管理(在我国汽配行业中,寄售方式运用非常普遍。货物发到客户处并未形成结算,等客户使用消耗后再进行结算);

提高制造系统的灵活性和应变能力:

例如生产的滚动计划;

JIT采购和送料;

小批量生产、个性化模块化产线组合;

提高制造系统的稳定性和可靠性:

计划和生产体系管理;

供应商全生命周期管理;

设备管理;

质量全流程零缺陷管理;

条码技术;

物料、工艺的放错管理;

提高制造系统的绩效管理能力:

排程管理;

进度管控,包含采购、到货、生产、出货的所有进度管理透明化;

成本管理,包含标准成本和ABC成本管理;

绩效管理和考核管理;

决策支持&BI能力;

通过自身研发能力、产品能力的提升以及管理水平、数字化能力的提高,一级供应商会从非成熟的规格设计供应商逐渐发展到规格成熟、技术先进的稳定供应商,再慢慢发展到能与主机厂协同制定系统规格和设计能力的头部供应商。

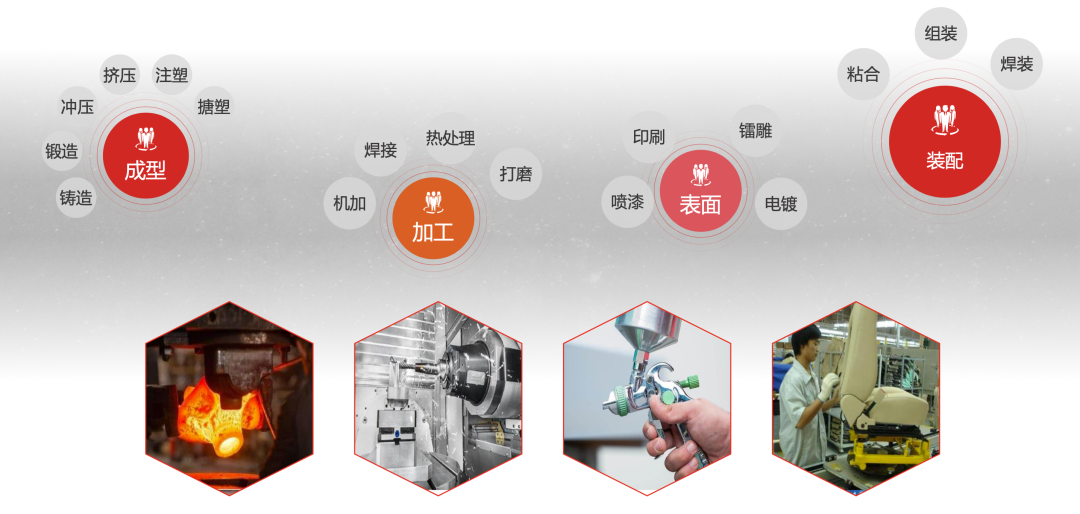

常见工艺

汽车零部件行业涉及多种生产工艺,涵盖金属加工、塑料成型、表面处理等不同领域。

金属加工工艺

冲压成型(Stamping)

应用:车身覆盖件(车门、引擎盖)、底盘结构件等。

工艺:通过模具对金属板材施加压力,剪切或塑性变形为所需形状。

特点:高效、适合大批量生产,成本低。

铸造(Casting)

类型:高压压铸(发动机缸体、变速箱壳体)、砂型铸造(复杂结构件)、精密铸造(涡轮叶片)。

特点:适合复杂形状零件,材料利用率高,但可能需后续加工。

锻造(Forging)

应用:高强度部件(曲轴、连杆、齿轮)。

工艺:金属坯料在高温下通过锤击或压力成型,提高材料致密性和强度

机械加工(Machining)

技术:CNC加工、车削、铣削、磨削等。

应用:精密零件(轴承、活塞、阀体),用于高精度尺寸要求。

挤压成型(Extrusion)

应用:铝型材(车身框架、电池托盘)。

特点:适合长条形或中空截面金属件。

塑料与复合材料工艺

注塑成型(Injection Molding)

应用:内饰件(仪表盘、门板)、灯具外壳、连接器等。

特点:高效生产复杂塑料件,材料可选ABS、PA、PP等。

吹塑成型(Blow Molding)

应用:油箱、液体容器、通风管道。

工艺:通过气体压力将熔融塑料吹入模具成型。

复合材料成型

工艺:RTM(树脂传递模塑)、SMC(片状模塑料)、碳纤维铺层。

应用:轻量化部件(车身面板、电池箱盖)。

连接与焊接工艺

焊接(Welding)

类型:点焊(车身拼接)、MIG/MAG焊(结构件)、激光焊(高精度焊接)。

特点:高效连接金属件,需控制热变形。

铆接(Riveting)

应用:车身铝件、电池包结构。

类型:自冲铆接(SPR)、流钻铆接(FDS)。

粘接(Adhesive Bonding)

应用:玻璃安装、复合材料结合。

优势:减少应力集中,适合异种材料连接。

表面处理工艺

电镀(Electroplating)

应用:防腐蚀(螺栓、紧固件)、美观(镀铬饰条)。

类型:镀锌、镀镍、镀铬。

喷涂(Painting)

工艺:电泳涂装(底漆)、粉末喷涂(轮毂)、高温烤漆(车身)。

目的:防腐、耐候、美观。

磷化:增强金属表面附着力(车身钢板)。

阳极氧化:提升铝件耐腐蚀性(散热器、装饰件)。

热处理与强化工艺

热处理(Heat Treatment)

工艺:淬火(提高硬度)、回火(降低脆性)、渗碳(齿轮表面强化)。

应用:发动机零件、传动系统部件。

喷丸强化(Shot Peening)

目的:通过高速弹丸冲击,提高零件抗疲劳强度(弹簧、曲轴)。

装配与检测工艺

装配线技术

自动化装配:机器人拧紧、视觉定位(动力总成、电池组装)。

压装工艺:轴承、衬套的过盈配合。

检测技术

手段:三坐标测量(CMM)、X射线探伤(焊缝)、超声波检测(内部缺陷)。

新兴工艺

3D打印(增材制造)

应用:原型件、复杂结构(轻量化支架、定制化零件)。

材料:金属粉末、工程塑料。

液压成形(Hydroforming)

特点:利用液体压力成型复杂管件(排气系统、车架)。

不同零部件根据材料、功能和生产需求选择工艺组合。

发动机缸体:高压压铸 + 精密加工 + 热处理。

车门内饰板:注塑成型 + 表面纹理处理 + 粘接装配。

电池托盘:铝挤压 + 搅拌摩擦焊 + 防腐涂层。

工艺的优化方向包括轻量化(复合材料、铝材)、智能化(数字孪生、在线检测)和绿色制造(低能耗、可回收)。

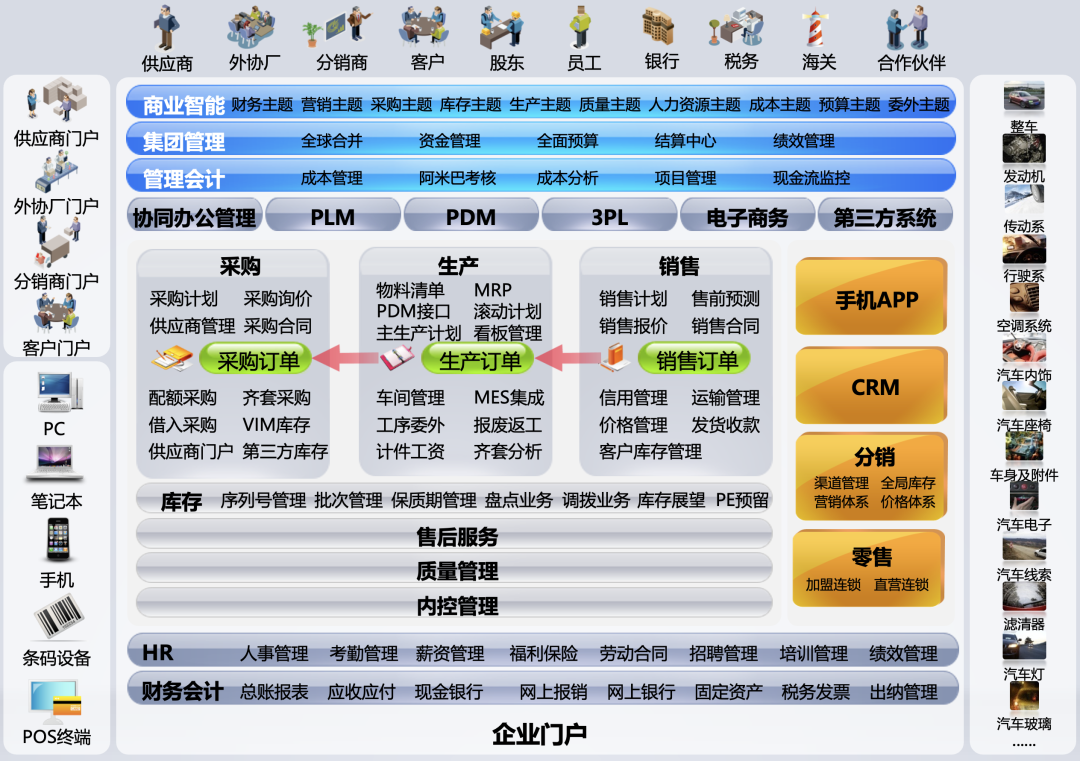

04 理解零部件行业数字化特点

汽车零部件行业由于其行业的特殊性,下游客户的超高质量和运营体系,需要全领域全方面的数字化管理水平的实现才能真正做到业内的顶尖高手,既要做到卓越经营又要做到精益制造,不过由于供应层级的不同,数字化的水平和能力也有会较大差异,主要还以看商业环境和企业当前的发展阶段来判断,数字化水平的提升可以是锦上添花也可以是雪中送炭。

但是对于一个To B的企业来说,想要真正去分析行业和客户的数字化需求,首先就是要对客户进行全面的分析,要客户全方位的业务进行了解,对行业痛点、发展痛点、观测不同的层级痛点进行精准的分析是最重要的,通过望闻问切对客户业务做全面分析,针对性的解决方案的整理和针对性的拜访是不可少的。

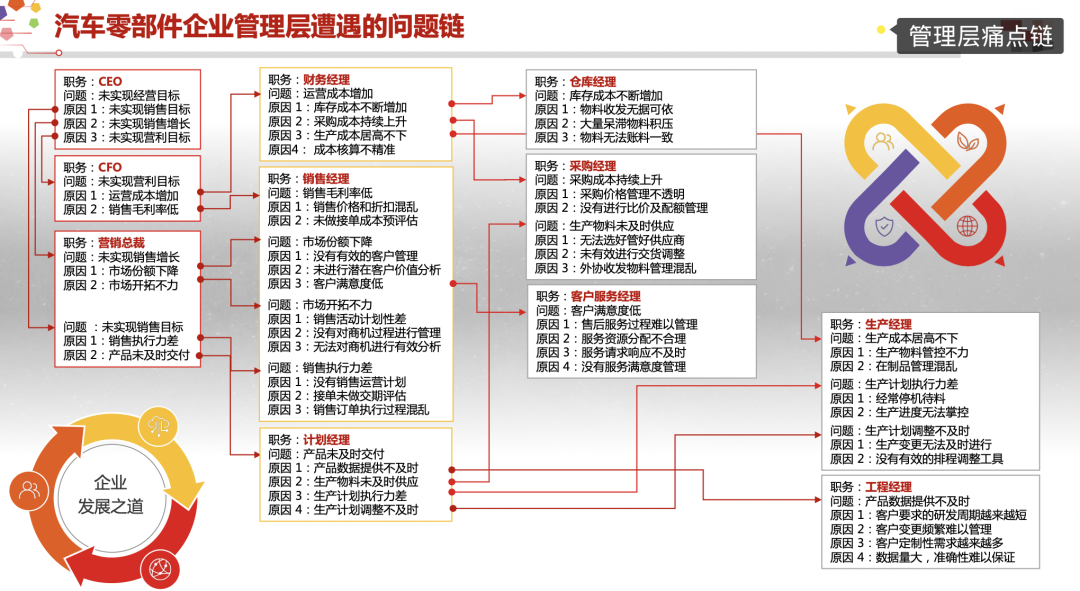

不同的管理层级有不同的管理痛点。

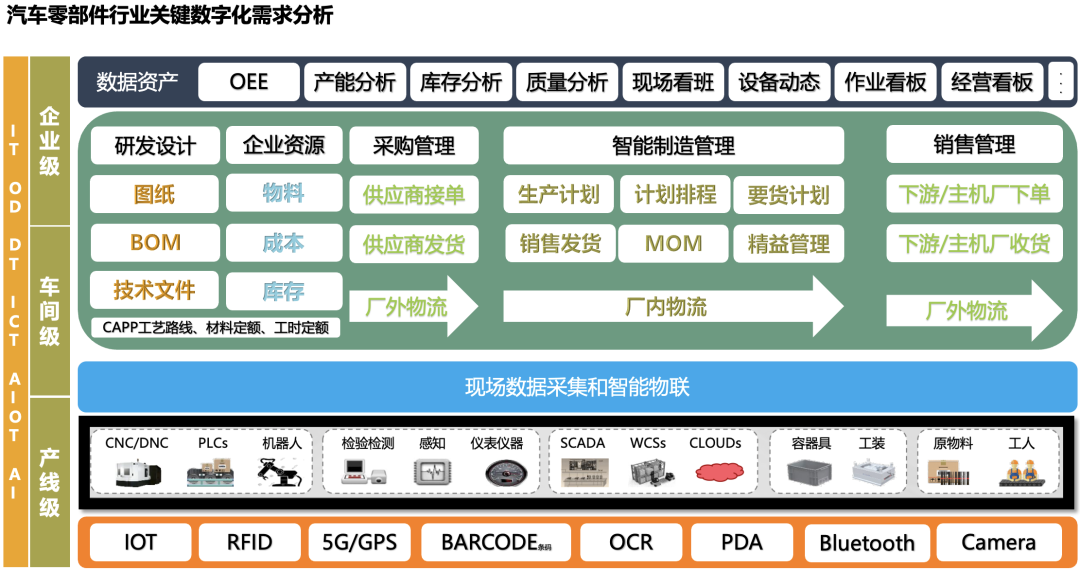

从企业层面看也一样,企业级关注经营总体、协同效率,车间级关注执行效率、工艺优化,产线则又关注现场数据、设备情况、自动化等等,汽车零部件行业的整体数字化一定是IT、OT、AI等全方面的整合,形成一套能够解决行业客户在运营、执行、现场、上下游整体管理痛点的方案。

最后想总结一下,数字化已经发展了很多年了,对于一部分企业来说是一个老生常谈的问题,不同企业对于数字化的理解是不同的,在这里我想总结一下,数字化本身是服务于企业的业务,通过技术手段对企业资源、业务进行重构,把企业的业务甚至是行业的商业模式进行优化和升级,提高生产力的同时,对企业上下游、自身管理都会产生质的提升,形成企业未来发展的核心竞争力。